Тел.

:+86 18924298409

Тел.

:+86 18924298409 Электронная почта

:info@gftrusses.com

Электронная почта

:info@gftrusses.com

Обеспечение баланса между устойчивостью и эффективностью монтажа в крупномасштабных алюминиевых ферменных конструкциях.

Заказчик из Таиланда планировал построить крупномасштабную алюминиевую ферменную систему размером 20 × 20 × 15 м. Проект отличался не только большими объемами и высотой конструкции, но и предъявлял строгие требования к общей устойчивости, резервированию безопасности и надежности конструкции.

Заказчик четко указал на неудобство установки традиционных ферм на больших конструкциях. В процессе монтажа требовалось большое количество отверстий на большой высоте и операций с штифтами, что не только снижало эффективность строительства, но и зависело от опыта персонала на объекте, тем самым увеличивая сложность и потенциальные риски. Поэтому заказчик надеялся, что компания GF-Truss сможет предложить комплекс индивидуальных решений для ферм, которые обеспечат безопасность и надежность конструкции и значительно повысят эффективность монтажа на объекте.

Проектные требования и ограничения традиционных ферменных систем с центрирующими балками

В процессе проектирования компания GF-Truss не просто следовала традиционной схеме, а провела углубленную оценку применения традиционных ферм с центрирующими штифтами в крупных конструкциях, исходя из реальных условий монтажа. Соединение штифтами было относительно ограничено в случае многосекционных ферменных конструкций и высоких колонн.

Исходя из этих проблем, мы предложили использовать конструкцию с соединительными элементами типа «папа-мама» в качестве основного метода соединения. Конструкция вставляется в конец трубы, позволяя смежным секциям фермы образовывать непрерывный силовой канал в месте соединения, улучшая общую равномерность распределения нагрузки и жесткость соединения. В то же время, соединительные элементы типа «папа-мама» обладают хорошими характеристиками автоматического выравнивания, что эффективно упрощает процесс монтажа на месте и особенно подходит для применения в фермах с большими пролетами, высокими колоннами и высокой степенью безопасности.

Конфигурация конструкции и оптимизация материалов для крупномасштабной ферменной системы

В сочетании с общими размерами проекта 20 × 20 × 15 м и сценарием эксплуатации, конструкция была определена как крупномасштабный инженерный проект с высокими колоннами и многоузловыми соединениями. По сравнению с традиционными фермами, такой размер поперечного сечения обеспечил явные преимущества в сопротивлении изгибу и общей жесткости на кручение. Он также эффективно контролировал общую деформацию и боковое смещение 15-метровой конструкции под нагрузкой.

Гарантия индивидуального проектирования и производства.

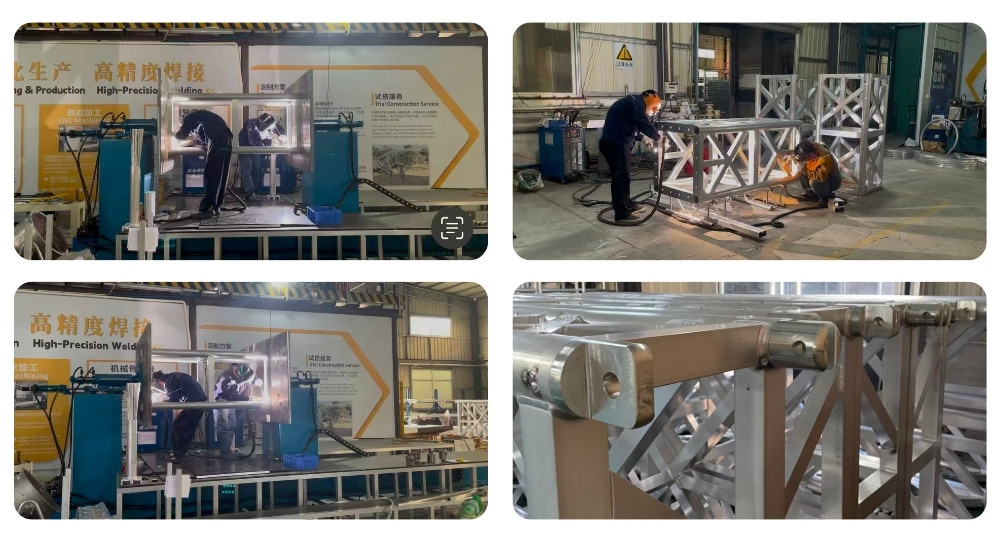

Для нестандартных ферм большого сечения размером 550 × 1500 мм компания GF-Truss специально инвестировала в изготовление сварочных форм по индивидуальному заказу, которые соответствуют этим спецификациям и структуре соединений «папа-мама» в процессе производства.

В процессе сварки компания GF-Truss строго контролировала угол сварки, положение узлов и общую геометрическую точность. Это обеспечивало высокую степень согласованности каждой фермы с точки зрения морфологии поперечного сечения, положения узлов и точности соединения. Стандартизированное производство не только снижало неопределенность, вызванную человеческим фактором, но и позволяло обеспечить более плавное соединение элементов при монтаже на месте, избегая принудительной регулировки или вторичной обработки, вызванных отклонениями в размерах.

Многопролетные испытания на нагрузку и оценка безопасности

После изготовления компания GF-Truss провела строгие добровольные испытания на несущую способность ферменной системы большого сечения 550 × 1500 мм, проводимые Техническим управлением по стандартам дорожного строительства (TÜV SÜD). Испытания охватывали различные пролеты длиной 40 м, 30 м, 20 м и 10 м и сочетали в себе различные условия несущей способности для всесторонней проверки несущей способности и контроля деформаций конструкции.

На основании результатов многопролетных и многоусловных испытаний система продемонстрировала достаточный запас прочности с точки зрения безопасности, устойчивости и инженерной надежности.

Испытательная сборка алюминиевой фермы и проверка качества монтажа на месте.

После завершения несущих испытаний компания GF-Truss провела для заказчика частичную проверку конструкции. Испытание включало прямоугольный конструктивный элемент и комплект подъемной системы из алюминиевых ферм размером 800 × 800 мм.

В процессе пробной сборки соединительные элементы (папа и мама) соединялись плавно, что эффективно сократило время на регулировку на месте. Благодаря фактической сборке заказчик смог четко понять последовательность монтажа и процесс работы на объекте, что укрепило его уверенность в осуществимости и безопасности всей ферменной конструкции.

Гибкая и надежная поддержка доставки

За два дня до отгрузки проекта заказчик временно предложил покрасить всю конструкцию в черный цвет, чтобы соответствовать визуальным требованиям конечного варианта использования. В условиях жестких временных ограничений компания GF-Truss оперативно оценила процесс и график работ, при условии, что это не повлияет на общие сроки поставки. План поставки был скоординирован и скорректирован, и процесс покраски был успешно завершен.

Погрузка контейнеров и реализация проектов.

18 декабря 2025 года компания GF-Truss завершила погрузку двух контейнеров за один день в соответствии с графиком, установленным заказчиком.

Учитывая масштаб и тяжесть конструкции данного проекта, включавшей в себя основные фермы, колонны, элементы основания и соединительные элементы различной спецификации, компания GF-Truss перед погрузкой разработала систематический план зонирования и погрузки всей конструкции. В соответствии с длиной и поперечными сечениями ферм, последовательность погрузки и размещение элементов были организованы таким образом, чтобы максимально эффективно использовать пространство контейнеров и избежать риска деформации во время транспортировки.

От проектирования до практического применения

В крупномасштабных строительных проектах настоящая проблема часто заключается не в самом проектировании, а в том, как обеспечить безопасную и бесперебойную сборку и эксплуатацию ферменной системы на строительной площадке. Благодаря стандартизированной конструктивной логике, индивидуальному проектированию узлов и строгим процессам тестирования мы стремимся гарантировать, что каждый комплект ферменной системы будет обладать стабильными конструктивными характеристиками и предсказуемой производительностью при монтаже в различных условиях проекта.

Оставить сообщение

Сканировать в WhatsApp :

Hi! Click one of our members below to chat on